-

KumivaivauskoneKumivaivauskone on eräänlainen teollisuuslaite, jota käytetään kumi- ja muoviteollisuudessa raaka...

KumivaivauskoneKumivaivauskone on eräänlainen teollisuuslaite, jota käytetään kumi- ja muoviteollisuudessa raaka... -

Kumi Banbury koneNykyaikaisen kumin ja muovin käsittelyn alalla tehokkaista, energiaa säästävistä ja ympäristöystä...

Kumi Banbury koneNykyaikaisen kumin ja muovin käsittelyn alalla tehokkaista, energiaa säästävistä ja ympäristöystä... -

Kumi avoin sekoitusmyllyAvoimessa kumisekoittimessa on kaksi vaakasuoraan sijoitettua rullaa, ja kumin (tai muovin) sekoi...

Kumi avoin sekoitusmyllyAvoimessa kumisekoittimessa on kaksi vaakasuoraan sijoitettua rullaa, ja kumin (tai muovin) sekoi... -

Kaksoisruuvisyöttöinen ekstruuderikoneKuminjalostusteollisuudessa sekoitusprosessi vaikuttaa suoraan valmiin tuotteen laatuun ja tuotan...

Kaksoisruuvisyöttöinen ekstruuderikoneKuminjalostusteollisuudessa sekoitusprosessi vaikuttaa suoraan valmiin tuotteen laatuun ja tuotan... -

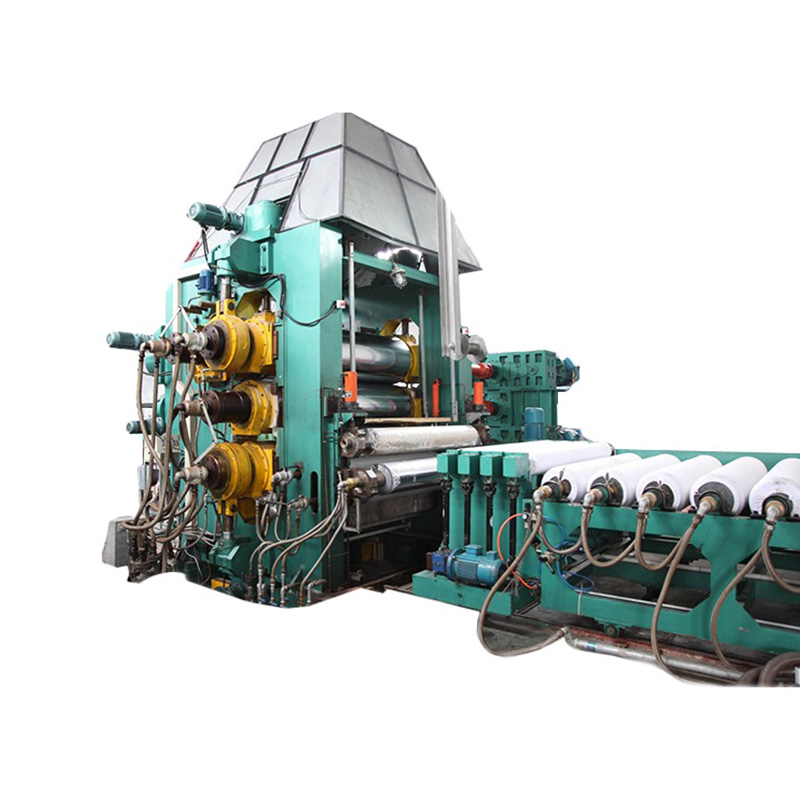

2 rullan kumikalenterikoneSitä käytetään pääasiassa kumituotteiden, kuten renkaiden, kuljetinhihnojen, kumilevyjen jne., ka...

2 rullan kumikalenterikoneSitä käytetään pääasiassa kumituotteiden, kuten renkaiden, kuljetinhihnojen, kumilevyjen jne., ka... -

3 rullan kumikalenterikoneSitä käytetään pääasiassa kuitulangasta, kankaasta ja muista kudotuista materiaaleista valmistett...

3 rullan kumikalenterikoneSitä käytetään pääasiassa kuitulangasta, kankaasta ja muista kudotuista materiaaleista valmistett... -

4 rullan kumikalanterikoneSitä käytetään pääasiassa yksi- ja kaksipintaisiin pinnoitteisiin, jotka on kerran päällystetty j...

4 rullan kumikalanterikoneSitä käytetään pääasiassa yksi- ja kaksipintaisiin pinnoitteisiin, jotka on kerran päällystetty j... -

5/6-rullainen muovikalenterikoneNykyaikaisessa muovinjalostusteollisuudessa on välttämätöntä saavuttaa tasainen paksuus, korkea p...

5/6-rullainen muovikalenterikoneNykyaikaisessa muovinjalostusteollisuudessa on välttämätöntä saavuttaa tasainen paksuus, korkea p... -

PVC-muovinen pehmeäkalvokalanterointikoneTätä tuotantolinjaa käytetään maatalouskalvon, värikalvon, läpinäkyvän kalvon, joustavan bannerik...

PVC-muovinen pehmeäkalvokalanterointikoneTätä tuotantolinjaa käytetään maatalouskalvon, värikalvon, läpinäkyvän kalvon, joustavan bannerik... -

PVC:n jäykkä levykalanterointilinjaTätä tuotantolinjaa käytetään kaikenlaisten läpinäkyvien, puoliksi läpinäkyvien ja korkeatäyttöis...

PVC:n jäykkä levykalanterointilinjaTätä tuotantolinjaa käytetään kaikenlaisten läpinäkyvien, puoliksi läpinäkyvien ja korkeatäyttöis... -

Hot Feed ExtruderKuminjalostusteollisuudessa kuumasyötteen suulakepuristus on edelleen tärkeä tekniikka puolivalmi...

Hot Feed ExtruderKuminjalostusteollisuudessa kuumasyötteen suulakepuristus on edelleen tärkeä tekniikka puolivalmi... -

Mikroaaltouunin kuumailmakuivauslinjaKumiteollisuudessa vulkanointi on kriittinen prosessi, joka määrittää kumituotteiden lopulliset f...

Mikroaaltouunin kuumailmakuivauslinjaKumiteollisuudessa vulkanointi on kriittinen prosessi, joka määrittää kumituotteiden lopulliset f... -

VulkanointirullaKumiteollisuudessa vulkanointiprosessi on avainlinkki valmiin tuotteen suorituskyvyn määrittämise...

VulkanointirullaKumiteollisuudessa vulkanointiprosessi on avainlinkki valmiin tuotteen suorituskyvyn määrittämise... -

Korkean lämpötilan öljyn säädinMonilla teollisuuden aloilla, kuten kumi, muovit, kemikaalit, painevalu, komposiittimateriaalit j...

Korkean lämpötilan öljyn säädinMonilla teollisuuden aloilla, kuten kumi, muovit, kemikaalit, painevalu, komposiittimateriaalit j... -

Lab Press MachineLaboratoriopuristin on kompakti materiaalin muotoiluun, puristamiseen ja testaamiseen käytettävä ...

Lab Press MachineLaboratoriopuristin on kompakti materiaalin muotoiluun, puristamiseen ja testaamiseen käytettävä ...

Autoteollisuus

Hyödyntämällä ydinteknologioita, kuten "korkean tarkkuuden komposiittimuovausta, säänkestävän materiaalin mukauttamista ja erän vakauden valvontaa", laitteemme voivat kattaa autoteollisuuden avainkomponenttien tuotannon, mukaan lukien tiivisteet, iskunvaimennus, sisustuksen ja sähköjärjestelmän osat. Se täyttää sekä uusien energia- että perinteisten polttoaineiden ajoneuvojen yleiset tarpeet (esim. kevyt rakenne, kestävyys) ja erilaiset standardit (esim. korkeapainetiivistys, koronan kestävyys). Erityiset sovellukset ovat seuraavat:

I. Autojen tiivistys- ja iskunvaimennusjärjestelmät: Keskittyminen "pitkäaikaiseen tiivistykseen ja hiljaiseen iskunvaimennuksen"

1. Ajoneuvojen korin tiivisteiden valmistus

Luotamme kaksipuoliseen jatkuvaan tekstiilien kumitukseen (polyesterinauhakangas, nylonkangas) ja korkean tarkkuuden kalanterointitekniikkaan, valmistamme ydintiivistekomponentteja autojen oviin, ikkunoihin ja ohjaamoihin:

- Oven karmin säälistat: Komposiittirakenteen ottaminen käyttöön "EPDM-kumiteräsrungon parkkikerroksesta". Laite ohjaa synkronisesti kumimateriaalin lämpötilaa (160-180 ℃) ja painetta monitelakalanteroinnin avulla varmistaakseen tiiviin liitoksen kumin ja teräsytimen rungon välillä (kuoriutumislujuus ≥8N/cm). Se myös viimeistelee flokkikerroksen liittämisen online-tilassa (flokkaatiokiinnitys ≥5N/25mm), estäen flokkaamisen putoamasta matalassa lämpötilassa (-40 ℃) tai korkeassa lämpötilassa (80 ℃) ja täyttää standardin ≤10 %:n vaimennuksen tiivistyskyvyssä ajoneuvon 150,000 km:n ajon jälkeen.

- Tehoakkutilan tiivistenauhat: Uusien energia-ajoneuvojen suurjänniteosastojen vedenpitävien ja pölynpitävien vaatimusten täyttämiseksi laitteet voivat tuottaa "silikonilasikuitukangas"-komposiittitiivisteliuskoja. Kalanterointiprosessi ohjaa kumikerroksen paksuuden poikkeamaa ≤0,02 mm:iin varmistaen täydellisen istuvuuden tiivistepinnan ja lokeron välillä, täyttäen IP6K9K-suojausluokituksen (ei vuotoa korkeapaineisessa vesisuihkussa) ja sen koronakestävyyden (kestää ≥10kV 1000 tuntia) sopeutuu akkuosan korkean jännitteen ympäristöön.

2. Iskunvaimennus- ja melunvaimennuskomponentit

Kumilevyn puristus- ja komposiittikumitusteknologian käyttäminen iskuja vaimentavien osien tuottamiseen autojen alustaan ja voimajärjestelmiin:

- Moottorin kiinnityksen iskunvaimentimet: Kolmikerroksinen komposiittirakenne "luonnonkumista polyesterijohtokankaasta metallivuorauksella". Laitteisto saavuttaa kuplittoman sidoksen kumin ja metallin välillä jatkuvan kumitustekniikan avulla, kumikerroksen kimmomoduulin ollessa säädetty arvoon 5-8MPa (poikkeama ≤5 %), mikä varmistaa ≥80 % iskunvaimennustehokkuuden ja vähentää moottorista ajoneuvon koriin siirtyvää melua (vaimennus ≥25 dB).

- Alustan holkit: MacPherson-jousituksen kumiholkkeja varten laite tuottaa "ohut neopreenilevyt (0,3-0,5 mm) johtokankaan vahvistuskerros" komposiittirakenteita kalanteroinnin avulla. Muotin ja vulkanoinnin jälkeen muodostuu erittäin jäykkiä holkkeja (säteittäinen jäykkyys ≥150N/mm), jotka mukautuvat ajoneuvon ohjauksen muodonmuutosvaatimuksiin, kun taas niiden väsymiskestävyys (ei halkeamia 1 miljoonan jakson jälkeen) täyttää ajoneuvon elinkaaren vaatimukset.

II. Autojen sisätilat ja toiminnalliset komponentit: "Tektuurin, ympäristönsuojelun ja kevyen painon" tasapainottaminen

1. Sisustuskomposiittiosat

Kumi-muovimateriaalien kalanterointi- ja tekstiilien kumitustekniikan avulla tuotetaan sisustuskomponentteja, kuten kojetauluja ja ovipaneeleja:

- Kojelaudan pinnat: "PVC/ABS-seoksesta valmistettu kuitukangaspohja" kalanteroituja komposiitteja. Laitteilla voidaan suorittaa samanaikaisesti kumin värjäys (esim. keinonahan rakenne), kohokuviointi (Ra ≤0,8μm) ja perusmateriaalin liimaus tuotantonopeudella 15 metriä/minuutti. Säätämällä kalanteroinnin lämpötilagradienttia varmistetaan ihon lämpökutistumisaste ≤0,3 % välttäen ryppyjä pitkäaikaisen käytön jälkeen. Valmis tuote täyttää auton sisätilojen VOC-standardin (haihtuvat orgaaniset yhdisteet) ≤50μgC/g.

- Oven käsinojan vahvistuskerrokset: "Lasikuitumatto PP-kumi" jatkuva kumittaminen ja kalanterointi muodostamaan kevyitä vahvistettuja paneeleita (tiheys ≤1,2g/cm³), korvaamalla perinteiset metallirungot, vähentäen painoa 30 % ja saavuttaen taivutuslujuuden ≥ 80 MPa ajoneuvojen kevyisiin tarpeisiin.

2. Toimivat sisustustarvikkeet

- Turvavyön ohjaimet: Valmistetaan "nylon canvas TPU kumikerros" komposiittilevyjä kalantereiden kautta, jotka leikataan ja muotoillaan ohjaimiksi. Kumikerroksen kitkakerroin on säädetty arvoon 0,3-0,4 (poikkeama ≤0,02), mikä varmistaa turvavyön tasaisen vetäytymisen (vastus ≤5N) ja sen vanhenemiskestävyys (ei halkeilua 1000 tunnin jälkeen 120 ℃:ssa) täyttää ajoneuvon auringolle altistumisen ympäristövaatimukset.

- Tavaratilan vedenpitävät matot: Otetaan käyttöön "polyesterikangas-PVC-kumikerros" kaksipuolinen kumitusprosessi, jossa on tasainen kumikerroksen paksuus (poikkeama ≤0,03 mm), mikä varmistaa vedenpitävyyden (ei vuotoa alle 0,1 MPa paineen 30 minuutin ajan). Kalanteroidut liukastumisenestopinnat (ulokekorkeus 0,5-1 mm) parantavat esineiden kiinnitystä ja mukautuvat SUV-autojen ja sedanien tavaratilan käyttöskenaarioihin.

III. Rengas- ja voimansiirtojärjestelmät: Tukee "turvallisuutta, tehokkuutta ja pitkäikäisyyttä"

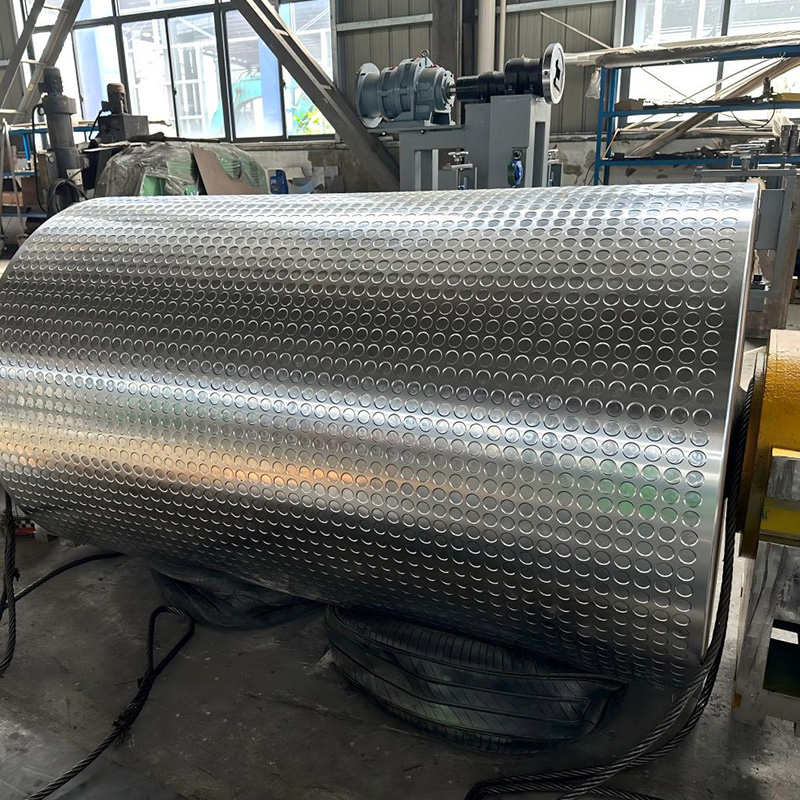

1. Renkaiden ydinkomponenttien tuotanto

Jatkamme kalenteriteknologiaa ohuille vyörenkaiden sisävuorauksille ja ilmatiiviille kerroksille mukautuen renkaiden turvallisuusvaatimuksiin:

- Renkaan ilmatiivis kerros: Käytä ohuita butyylikumilevyjä (paksuus 0,3-0,5 mm) kalenteriin. Laitteisto varmistaa kalvon ilmanläpäisevyyden ≤10⁻⁸cm³/(cm·s·Pa) erittäin tarkalla rullausvälin säädöllä (poikkeama ≤0,01mm), mikä vähentää renkaan kuukausittaisen ilmavuotonopeuden ≤0,5 %:iin mukautuen uusien energiaajoneuvojen alhaisen vierintävastuksen rengastarpeisiin.

- Renkaan rungon vahvistuskerros: Polyesterikoorikangas on kumitettu molemmilta puolilta ja kalanteroitu muotoon, jolloin kumikerroksen ja johtokankaan välinen sidoslujuus on ≥10N/mm, mikä parantaa renkaan rungon iskunkestävyyttä (kestää 80 km/h iskuja esteisiin ilman räjähdystä), mukautuu hyötyajoneuvojen ja maastoajoneuvojen monimutkaisiin tieolosuhteisiin.

2. Voimansiirto- ja putkistojärjestelmät

- Synkroniset hihnat ja voimansiirtohihnat: Käytä "lasikuitujohtokankaasta neopreenia" jatkuvaa kumia ja kalanterointia moottorin ajoitussynkronisten hihnajen valmistukseen. Laite ohjaa hihnan paksuuden poikkeamaa arvoon ≤0,02 mm, mikä varmistaa voimansiirron tarkkuuden (vaihevirhe ≤0,5°) sekä öljyn ja lämpötilan kestävyyden (-30℃ - 120℃ ilman suorituskyvyn vaimentamista) käyttöiällä ≥150 000 km.

- Polttoaine-/jäähdytysnesteputket: Tuotetaan "öljynkestävästä nitriilikumista sisäkerroksella vahvistetun johtokankaan EPDM-ulkokerroksen" komposiittiletkuja kalanterien läpi. Sisäisen kumikerroksen tasainen paksuus (poikkeama ≤0,03mm) varmistaa polttoaineen läpäisevestävyyden (painohäviö ≤0,5% 24 tunnissa) mukautuen perinteisten polttoaineautojen ja hybridimallien polttoainejärjestelmiin. Uusia energiaajoneuvojen jäähdytysnesteputkia varten voidaan valmistaa "silikoninen sisäkerroksen polyesterikangasvahvistuskerros", joka kestää etyleeniglykolikorroosiota (ei turvotusta 1000 tunnin jälkeen) ja täyttää akun lämmönhallintasyklin vaatimukset.

IV. Autoteollisuuteen mukautuvan teknologian keskeiset edut

- Tiukkojen standardien täyttäminen: Laitteen tuottamat komponentit voivat läpäistä autotason sertifikaatit (esim. ISO 16232, SAE J2000) ja mukautuvat äärimmäisiin ympäristöihin, kuten korkeisiin ja matalisiin lämpötiloihin (-40 ℃ - 120 ℃), tärinään (10-2000 Hz) ja kemialliseen korroosioon (fuel).

- Tukee keveyttä ja integraatiota: "Tekstiilivahvistusohut kumikerroskomposiitti" -teknologian ansiosta komponenttien paino pienenee 20–30 % perinteisiin prosesseihin verrattuna, ja integroitu tuotanto vähentää liitoslinkkejä (esim. kertakäyttöinen tiiviste 3-kertaisen liimauksen sijaan), mikä parantaa kokoonpanon tehokkuutta.

- Erän vakaus: Jatkuva tuotantotapa varmistaa, että saman erän tuotteiden suorituskyvyn poikkeama on ≤3 % (esim. iskuja vaimentavien osien kimmokerroin, tiivisteiden poikkileikkauskoko), mikä täyttää autonvalmistajien miljoonien yksikköjen massatuotannon yhtenäisyysvaatimukset.

Kattaamalla ydinkomponenttien tuotannon koko autojen ketjussa "tiivistys - iskunvaimennus - sisätila - teho", laitteemme eivät ainoastaan täytä perinteisten polttoaineiden ajoneuvojen kestävyysvaatimuksia, vaan myös täyttävät uusien energiaajoneuvojen korkeajännitteiset, kevyet ja alhaiset VOC-standardit, ja niistä tulee autonvalmistajille tärkeä laitetuki tuotteiden luotettavuuden ja markkinoiden kilpailukyvyn parantamiseksi.