1. Kumilevyn paksuuden tasaisuuden optimointi

Kumikalanterikoneet käytetään laajalti tarkan paksuuden omaavien levyjen valmistukseen. Tasaisuuden parantamiseksi käyttäjien on harkittava telavälin säätöä, kumisekoituksen viskositeettia ja lämpötilan säätöä. Epätasainen kuumennus voi aiheuttaa paksuuden vaihtelua levyn leveydellä, kun taas epäjohdonmukainen telan paine johtaa reunan paksuuntumiseen.

Paksuusmittarin käyttö reaaliajassa voi vähentää vikoja merkittävästi. Joissakin nykyaikaisissa kalantereissa on laserpohjaiset paksuudenvalvontajärjestelmät, jotka mahdollistavat automaattisen telavälin säädön tasaisen levyn paksuuden ylläpitämiseksi jopa suurilla tuotantonopeuksilla.

2. Telan pintakäsittely ja sen vaikutukset kumin laatuun

Kalanteritelojen pintakäsittely vaikuttaa suoraan kumilevyn laatuun. Kiillotetut kromatut telat minimoivat tarttumisen ja tuottavat tasaisemman pinnan, kun taas teksturoidut telat voivat luoda erityisiä pintakuvioita. Säännöllinen huolto, mukaan lukien kiillotus ja puhdistus, estää materiaalin kertymisen ja varmistaa tasaisen kalanteroinnin.

- Kromatut telat: Vähennä tarttuvuutta ja parantaa kiiltoa.

- Kuvioidut telat: Käytetään kuvioituihin arkkeihin tai kohokuvioituihin tuotteisiin.

- Keramiikkapinnoitetut telat: Paranna kulutuskestävyyttä erittäin kuluttaville kumiyhdisteille.

3. Lämpötilan hallinta kalanteroinnissa

Lämpötilan säätö on kriittistä kumin kalanteroinnissa, koska se vaikuttaa viskositeettiin ja arkin virtaukseen. Kumiyhdisteet vaativat tyypillisesti telan lämpötiloja välillä 60°C - 120°C. Ylikuumeneminen voi heikentää polymeeriketjuja, kun taas riittämätön lämpötila johtaa huonoon virtaukseen ja epätasaisiin levyihin.

Nykyaikaiset kalanterit käyttävät erillisiä lämmitysvyöhykkeitä jokaiselle telalle ja integroidut termoparit tarkkaa valvontaa varten. Jotkut järjestelmät käyttävät myös automaattisia takaisinkytkentäsilmukoita optimaalisen lämpötilan ylläpitämiseksi, vaikka tuotantonopeus muuttuu.

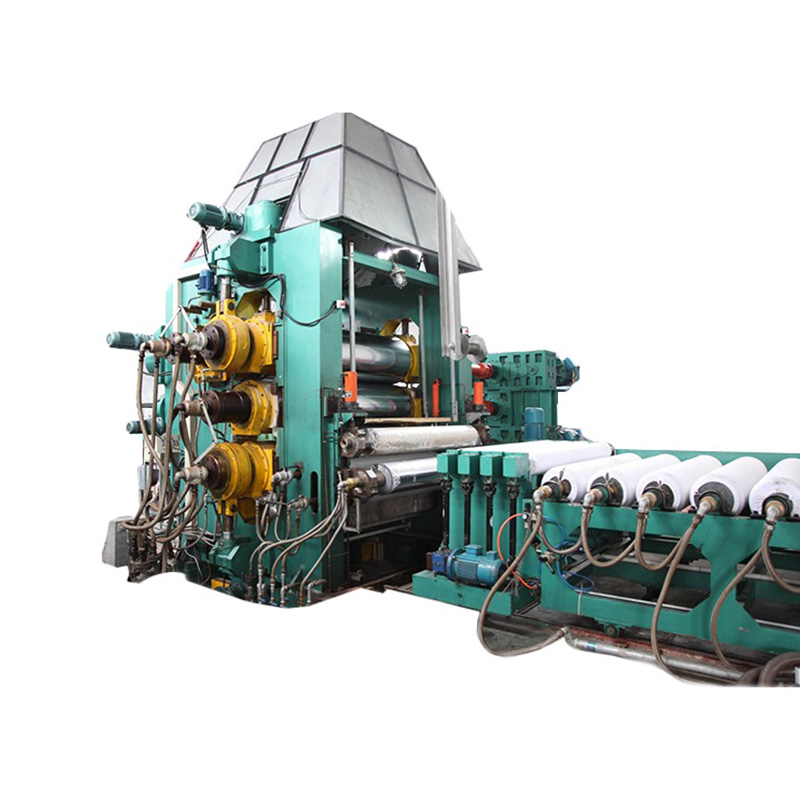

4. Monirullakalenterin kokoonpanot

Kumikalanterikoneet voi olla kaksi, kolme tai neljä rullaa sovelluksesta riippuen. Jokainen kokoonpano palvelee eri tarkoitusta:

| Rullan tyyppi | Toiminto | Sovellus |

| Kaksirullainen | Peruslevyn muotoilu | Tavalliset kumilevyt |

| Kolmirullainen | Parempi paksuuden hallinta ja jännityksen hallinta | Erittäin tarkat levyt renkaille tai hihnoille |

| Nelirullainen | Edistyksellinen kiristys ja monikerroksiset laminaatit | Laminoidut levyt, erikoiskumituotteet |

5. Yleisten vikojen vianmääritys

Kalanteroidussa kumissa voi olla vikoja, kuten raitoja, kuplia ja reunan paksuuntumista. Perimmäisten syiden ymmärtäminen on välttämätöntä laadun ylläpitämiseksi.

- Raidat: Syynä on usein saastuminen tai epätasaiset telan pinnat.

- Kuplat: Saattaa johtua seokseen jääneestä ilmasta tai liiallisesta telan nopeudesta.

- Reunojen paksuuntuminen: Syynä on väärä telaväli tai epätasainen jännitys syötteen aikana.

Säännöllinen tarkastus, puhdistus ja telan parametrien säätäminen voivat vähentää näitä ongelmia. In-line-valvontajärjestelmien käyttöönotto parantaa entisestään vikojen havaitsemista ennen kuin arkit saavuttavat loppupään prosesseja.