1. Ekstruuderin tehokkuuden parantaminen kuminkäsittelyssä

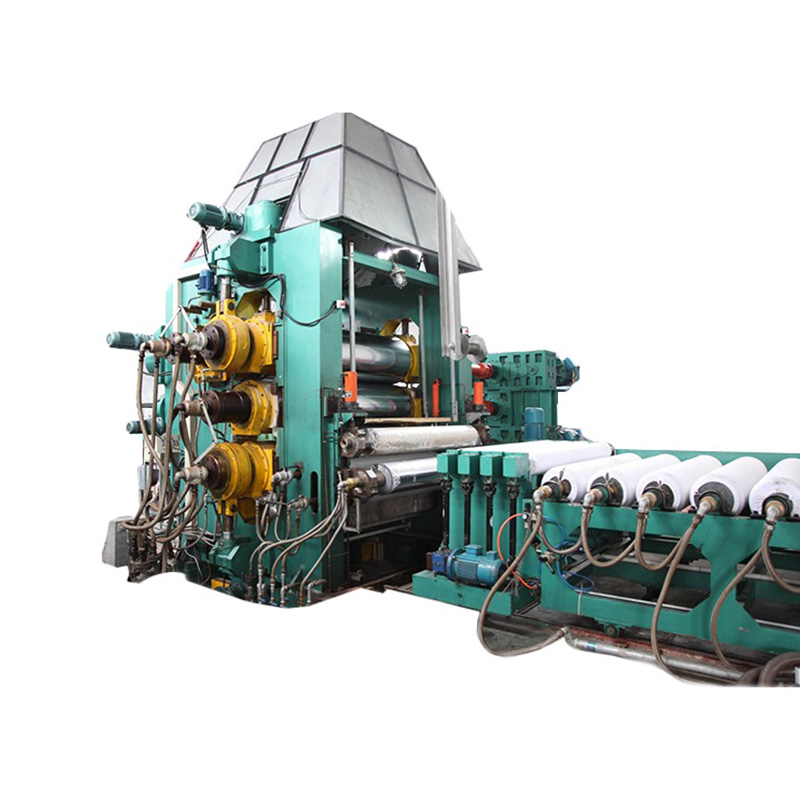

Modernissa kumi- ja muovikoneita , ekstruuderin tehokkuus vaikuttaa suoraan tuotteen laatuun ja tuotantokustannuksiin. Yksi käytännön lähestymistapa on ruuvin rakenteen optimointi leikkausnopeuden ja viipymäajan tasapainottamiseksi. Ruuvit, joissa on vaihteleva jako- ja esteura, voivat vähentää merkittävästi energiankulutusta ja varmistaa samalla täyteaineiden ja lisäaineiden tasaisen sekoittumisen.

Lisäksi tarkka lämpötilan säätö piippuvyöhykkeillä on kriittinen. Kehittyneiden lämpöanturien asentaminen useisiin pisteisiin antaa käyttäjille mahdollisuuden säätää lämmitystä tai jäähdytystä dynaamisesti, mikä estää materiaalin hajoamisen tai epätäydellisen vulkanoinnin. Tämä lähestymistapa on erityisen tärkeä lämpöherkkien elastomeerien, kuten EPDM:n tai silikonikumin, käsittelyssä.

2. Innovaatiot muovien ruiskuvalussa

2.1 Monionteloiset muotin jäähdytystekniikat

Suuren volyymin tuotannossa tasainen jäähdytys kaikissa onteloissa on välttämätöntä vääntymisen ja kutistumisen minimoimiseksi. Muodollisten jäähdytyskanavien sisällyttäminen 3D-tulostettuihin muotteihin mahdollistaa tasaisemman lämmönpoiston. Korkean johtavuuden kupariseoksista valmistettujen ohjauslevyjen ja sisäosien käyttö voi myös lyhentää sykliaikoja 10-20 % osien laadusta tinkimättä.

2.2 Ruiskutuspaineen profilointi

Ruiskutuspaineprofiilien hienosäätö voi parantaa pinnan viimeistelyä ja mittatarkkuutta. Säätämällä painetta eri vaiheissa – alkutäyttö, pakkaus ja pito – valmistajat voivat estää uppoamisjäljet ja tyhjiöt. Paineprofilointi on erityisen arvokasta paksuissa tai monimutkaisissa geometrioissa, kuten autojen sisäpaneeleissa tai lääketieteellisissä koteloissa.

3. Kehittyneet sekoitustekniikat kumiyhdisteille

Kumiseosten tehokas sekoittaminen on ratkaisevan tärkeää tasaisten mekaanisten ominaisuuksien kannalta. Sisäisiä sekoittimia, joissa on sekoittuvat roottorit, käytetään usein korkeaviskoosisille yhdisteille. Roottorin nopeuden, täyttökertoimen ja sekoitusjärjestyksen optimointi voi parantaa hiilimustan tai piidioksidin hajoamista, mikä vaikuttaa suoraan vetolujuuteen ja kulutuskestävyyteen.

Mekaanisen optimoinnin lisäksi ultraääniavusteisen sekoituksen käyttöönotto on osoittanut lupaavan lyhentää käsittelyaikaa ja parantaa täyteaineen jakautumista. Tämä menetelmä voi olla erityisen hyödyllinen tärinänvaimennus- tai tiivistyssovelluksissa käytettäville erikoiskumiseoksille.

Ennakoiva huolto tärinäanalyysin ja lämpökuvauksen avulla voi estää suunnittelemattomia seisokkeja. Säännöllinen laakereiden, ruuvien ja piipun kulumisen tarkastus on kriittinen suulakepuristus- ja ruiskupuristuslaitteille. IoT-anturien käyttöönotto vääntömomentin, lämpötilan ja tärinän trendien seuraamiseksi mahdollistaa epänormaalien olosuhteiden varhaisen havaitsemisen, mikä vähentää ylläpitokustannuksia.

Myös voitelun hallinta on avainasemassa. Tehokkaiden synteettisten voiteluaineiden käyttö vaihteistoissa ja hydraulijärjestelmissä parantaa energiatehokkuutta ja pidentää komponenttien käyttöikää. Voiteluaineen muutoksista kirjaaminen ja kontaminaatiotasojen valvonta voi estää ennenaikaiset viat ja parantaa koneen luotettavuutta.

5. Vertailutaulukko: Muovi- ja kumiekstruudereiden ruuvityypit

| Ruuvin tyyppi | Sovellus | Edut | Rajoitukset |

| Yksi ruuvi | Kestomuovit ja peruskumit | Yksinkertainen muotoilu, helppo huoltaa | Rajoitettu sekoitustehokkuus |

| Kaksoisruuvi | Sekoitetut kumit ja tekniset muovit | Erinomainen sekoitus, korkea teho | Korkeammat kustannukset, monimutkainen huolto |

| Esteen ruuvi | Kumi täyteaineilla | Paranneltu homogenointi | Herkempi prosessiparametreille |